Линия по производству штампованных деталей фильтров включает в себя комплекс оборудования, начиная от разматывателя рулонной стали и заканчивая прессом для штамповки, системой автоматической подачи и штабелирования готовых изделий. Качество и производительность этой линии напрямую зависят от характеристик используемого оборудования и квалификации персонала. Мы рассмотрим ключевые этапы и необходимое оборудование для создания эффективной производственной линии.

Производство деталей фильтров методом штамповки включает в себя следующие этапы:

Разматыватель обеспечивает равномерную подачу рулонной стали в линию. Важные характеристики: грузоподъемность, максимальная ширина рулона, скорость размотки.

Правильная машина выравнивает металл, снимая внутренние напряжения. При работе с тонким или предварительно окрашенным металлом требуется высокая точность.

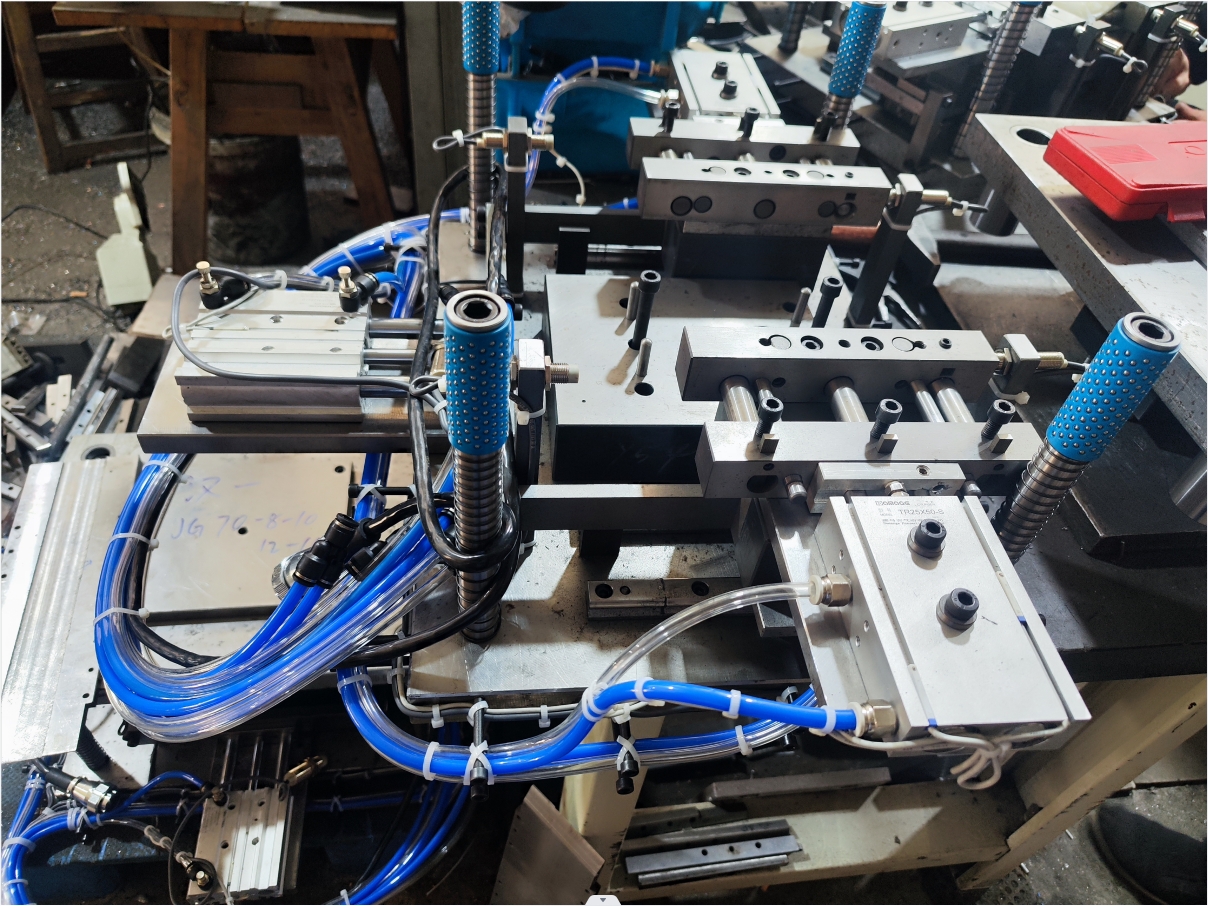

Подающее устройство обеспечивает точную подачу материала в пресс. Существуют различные типы подающих устройств: роликовые, клещевые, сервоприводные. Сервоприводные обеспечивают высокую точность и скорость.

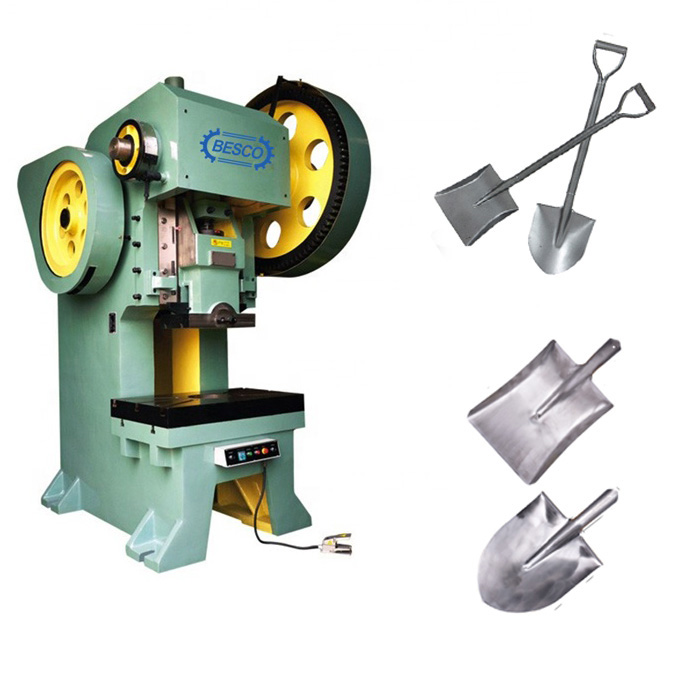

Штамповочный пресс является основным элементом линии. Выбор пресса зависит от типа и сложности деталей фильтра. Характеристики пресса: усилие, ход ползуна, частота ходов, размер стола.

Компания Besco Machine Tool Limited предлагает широкий выбор штамповочных прессов, подходящих для различных задач производства деталей фильтров. Посмотреть каталог можно на сайте https://www.bescomt.ru/.

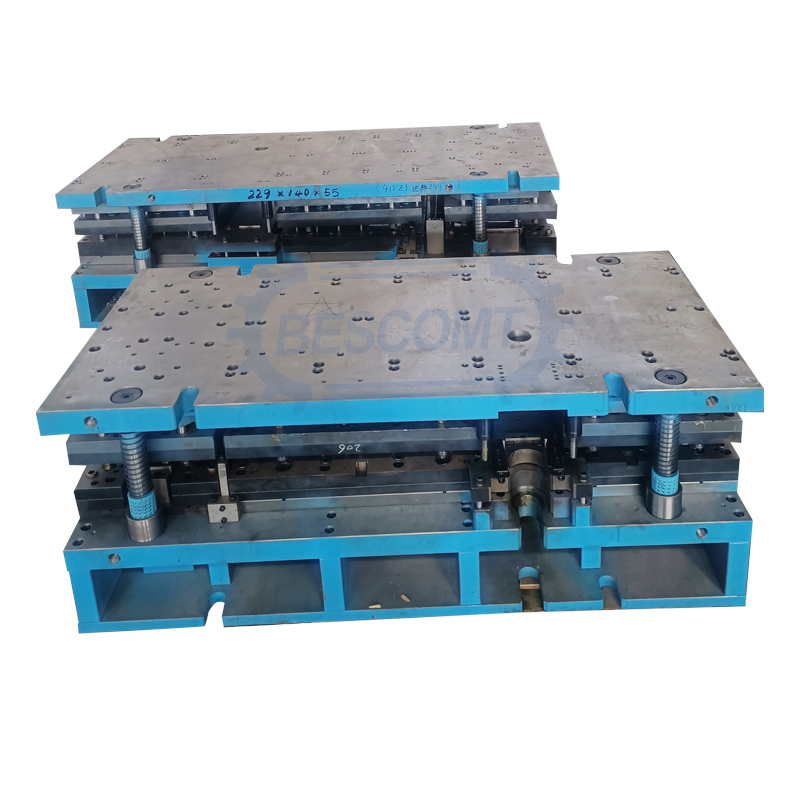

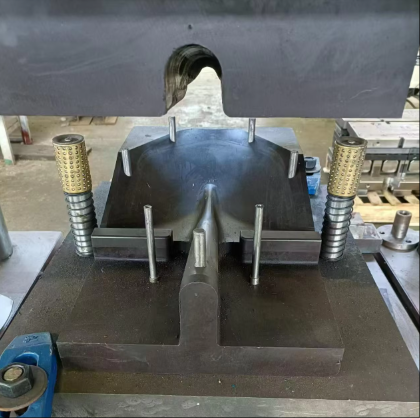

Штамповая оснастка – это инструмент, который непосредственно формирует деталь. Штампы разрабатываются индивидуально под конкретную деталь фильтра. Важные факторы: материал штампа, точность изготовления, ресурс.

Система автоматизации позволяет автоматизировать процесс подачи материала, удаления отходов, штабелирования готовых деталей. Автоматизация повышает производительность и снижает трудозатраты.

Штабелирующее устройство укладывает готовые детали в стопки, облегчая их транспортировку и упаковку.

В производстве деталей фильтров используются различные типы штамповочных машин:

При выборе штамповочного пресса необходимо учитывать следующие параметры:

Конфигурация линии зависит от типа и сложности деталей фильтра, а также от требуемой производительности. Рассмотрим несколько примеров:

Автоматизированная линия производства деталей фильтров обеспечивает следующие преимущества:

Производительность линии зависит от частоты ходов пресса и времени, необходимого для смены штамповой оснастки. Например, если пресс работает с частотой 30 ходов в минуту и время смены оснастки составляет 30 минут, то производительность линии может быть рассчитана следующим образом:

Предположим, что один ход пресса производит одну деталь. Тогда за один час пресс произведет 30 ходов/мин * 60 мин = 1800 деталей.

Однако, необходимо учитывать время на смену оснастки. Если оснастку меняют раз в 8 часов, то за это время будет произведено 1800 деталей/час * 8 часов = 14400 деталей.

| Тип пресса | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Кривошипный | Простота, надежность, высокая скорость | Ограниченное усилие | Пробивка, вырубка, гибка |

| Гидравлический | Большое усилие, плавный ход | Ниже скорость, сложнее обслуживание | Глубокая вытяжка, формовка |

| Сервопресс | Высокая точность, управляемость, энергоэффективность | Высокая стоимость | Сложные операции штамповки |

Линия по производству штампованных деталей фильтров – это сложный комплекс оборудования, требующий тщательного выбора и настройки. Правильный выбор оборудования и автоматизация процесса позволяют значительно повысить производительность, снизить трудозатраты и улучшить качество продукции. Компания Besco Machine Tool Limited предлагает современные решения для штамповки металла, включая штамповочные прессы и автоматизированные линии.